<はじめに>

今回は、帝人(株)複合成形材料事業本部の石原様の審査員活動をご紹介します。

石原様は、2021年6月に労働安全衛生マネジメントシステム審査員補資格を取得し、その後、環境マネジメントシステム審査員補資格、品質マネジメント審査員補資格も取得されています。

本日は、帝人㈱本社を訪問し、複合成形材料事業本部のマネジメントシステム全体のとりまとめ役としてグローバルに活躍されている石原様にお話しを伺いました。

<マネジメントシステムへの関わり>

| JRCA: | 本日はお忙しいところ、ありがとうございます。先ずは、自己紹介をお願いいたします。 |

| 石原: |

私は1993年4月に入社し、「アラミド繊維(注1)」の技術開発に携わっていました。このアラミド繊維の技術開発については、2011年5月まで関わっていました。その間、1996年4月から2年間、アメリカの大学に研究生として派遣され、アラミド繊維の表面処理の研究を行いました。また、2001年の4月から、オランダにあるTeijin Aramid社に2年半ほど出向し、生産技術、研究開発に従事しました。その後、2011年から5年ほど、アラミド繊維の工場で工場長を務めました。現在の複合成形材料製品(注2)に携わるようになったのは、2017年4月です。現職の複合成形材料事業本部の品質保証・コンプライアンス部長は、2019年4月から専任で担当しています。 (注1)アラミド繊維:強度・弾性率・耐熱性にすぐれ、ゴム・プラスチック・セメントなどの補強材料として、またロープ・織物・不織布として用いる。 (コトバンクから抜粋: https://kotobank.jp/word/%E3%82%A2%E3%83%A9%E3%83%9F%E3%83%89%E7%B9%8A%E7%B6%AD-428074) (注2)複合成形材料製品:ガラス繊維や炭素繊維などで樹脂を強化し成形した部品で、自動車の外板部品、ピックアップトラックの荷台やカメラの筐体に使われている。 https://www.teijin.co.jp/products/composites/ |

| JRCA: | マネジメントシステムにはいつ頃から関わられているのでしょうか。 |

| 石原: |

2011年に工場長になった当初から直接関わっています。ただ、この工場ではISO9001を1995年に取得していましたので、その当時から間接的にですが関わっていました。当時は、規格の勉強と品質マニュアルを作ってシステムを構築するところからスタートしましたので、工場長が随分苦労されていた記憶があります。 また、当時は参考書も少なく、十分な知識がない中で、「規格要求事項に如何に適合させるか」という所から開始したと思います。しかも紙主体の管理でしたから、審査の度に全部の規程や記録の見直しを、それこそ台車で運んで全部持ってきてという対応でした。事務局は、3日間ぐらい会議室に書類を持ち込んで、審査の度に全部の規程と記録を確認するという対応をしていました。(審査対応のために)配布する文書と、オリジナルの文書の両方があって、それらのバージョンが合っているかの確認や、記録の抜け・漏れの確認が大変でした。 現在も第三者審査に立ち会い、現場に行って記録を見ることは変わりませんが、当時に比べたら随分と紙の量が少なくなった印象です。 |

<サステナビリティの重視>

| JRCA: | 所属されている複合成形材料事業本部について少し教えて頂けますか。 |

| 石原: |

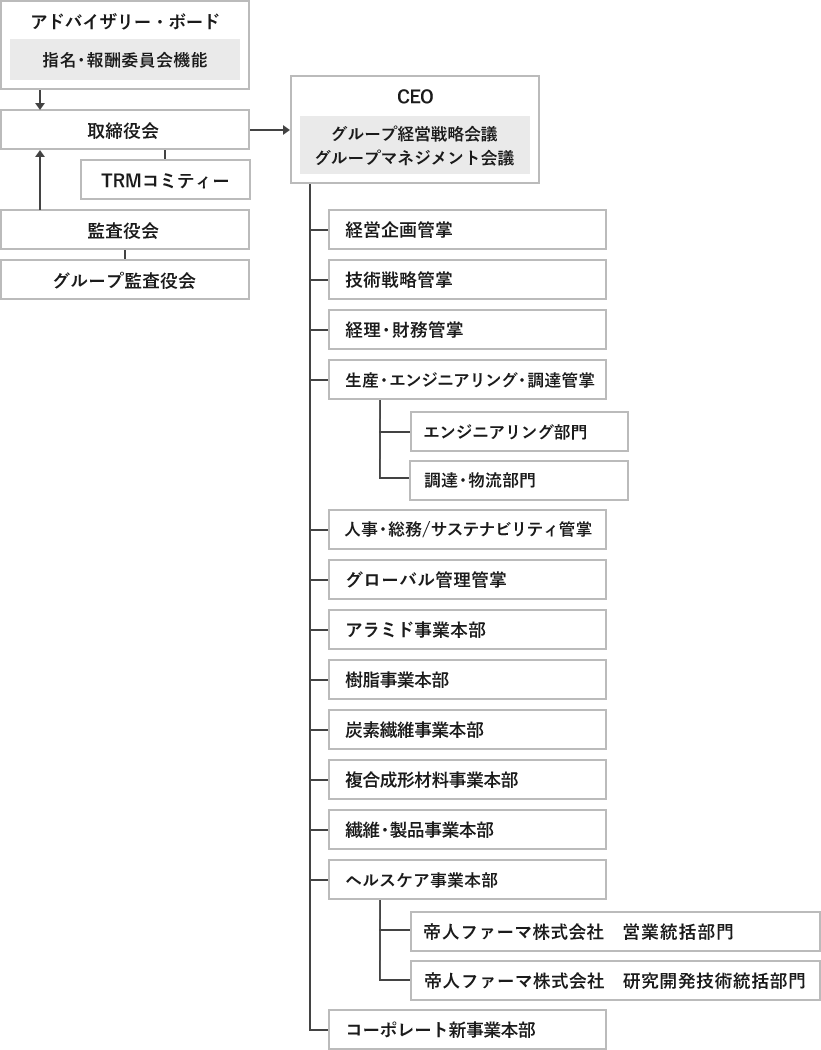

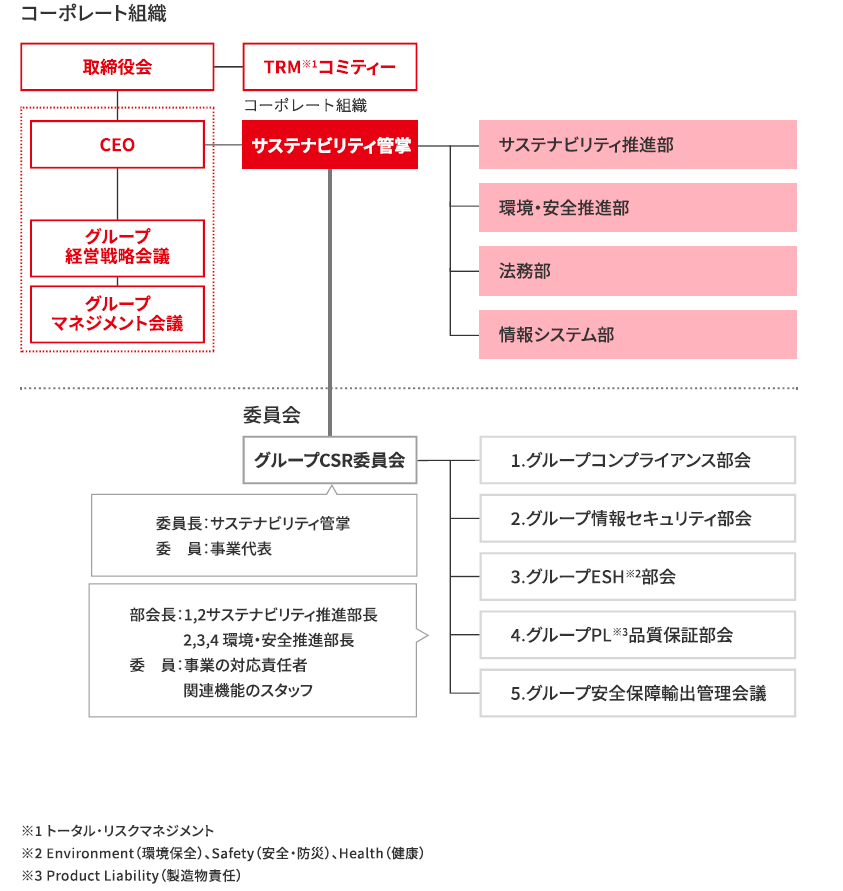

弊社は、大別すると「事業本部」とグループ全体を横断的に見る「コーポレート組織」からなります(図1、図2参照)。 私は、事業本部の一つである「複合成形材料事業本部」に所属しています。複合成形材料事業本部には、私が所属する品証・コンプライアンス部以外にも営業部、生産部、開発組織などがあります。それと同じ並びで、海外のグループ会社となるTeijin Automotive Technologies(以下、TAT社)という海外のグループ会社がこの事業本部の中にあります。この会社の生産拠点は、米国、メキシコ、チェコやポルトガルなど世界各地にあります。基本的な考え方としては、TAT社がグローバルな組織となっており、(海外の)グループ会社全体を取りまとめている形です。 私は事業本部の中では、サステナビリティの中のESH(環境(Environment)、労働安全・防災(Safety)、健康(Health))や製造物責任(PL)・品質保証(QA)および企業倫理・コンプライアンスを担当しています。帝人グループでは、このESH、PL・QA、企業倫理・コンプライアンスが事業の基本であると考えています。また、私は、これらは全て、リスクマネジメントであると思っています。リスクマネジメント視点で考えたときに、「へこみを出さない」ということが最低限行うべきことですが、それに加えて、どのようにして新しい「機会」を捉えて、事業を伸ばしていくかということも考えています。言い換えると、組織として最低限やらなければならない、必要不可欠な部分を担っていると考えています。 |

図1 帝人(株)組織図 |

|

図2 コーポレート組織 組織図 |

|

| JRCA: | 貴社のホームページを拝見しますと、サステナビリティについて非常に熱心に活動されている印象を受けます。 |

| 石原: |

コーポレート組織に「サステナビリティ管掌」という役員クラスの帝人グループの統括責任者がおります。全社のサステナビリティに関する方針は、サステナビリティ管掌が立てており、各事業本部が独自に立ててはいません。このサステナビリティ管掌の下に環境や品質の機能が位置付けられています。但し、コーポレート組織の品質保証や環境・安全のスタッフが事業本部の事業運営に直接関わることはなく、第三者的な視点で、各事業本部の事業運営をチェックしている、という形になります。 |

| サステナビリティの中でも「労働安全衛生」は大変重要な要素です。弊社の生い立ちは素材メーカーですので、そういう意味でも工場をきちんと安全に回すというところが原点であり、大事にしています。安全は何かと比較して「プライオリティが高い」ということではありません。「安全を全てに優先させる」のです。 |

<5つのマテリアリティ>

| JRCA: |

サステナビリティの優先的に取り組む重要な社会課題として「気候変動の緩和と適応」「サーキュラーエコノミーの実現」「人と地域社会の安心・安全の確保」「人々の健康で快適な暮らしの実現」「持続可能な経営基盤の更なる強化」という5つのマテリアリティを取り上げられていますね(図3参照)。 |

図3 マテリアリティとSDGs |

|

| 石原: | この5つのマテリアリティですが、それぞれの事業本部でどのマテリアリティを選択するか、また、どこを重点化していくかを決めています。複合成形材料事業本部では、二酸化炭素の排出量の削減やリサイクルについては、今まさに取り組んでいるところです。これはリスクにもなりますし、一方で機会にもなります。どちらの面も意識しながら進めています。また、環境のKPIは、二酸化炭素の排出量削減、淡水取水量売上高原単位改善、有害化学物質の排出量売上高原単位改善、埋立廃棄物量売上高原単位改善です。これらの指標は、事業本部としてどれも重要なKPIだと思っていますし、これらをいかに事業本部の中に浸透させていくかという点に注力しています。 数字はもちろんモニタリングしていきますが、モニタリングした結果をどう活かすかが課題だと考えています。日本、アメリカ、ヨーロッパで環境が異なりますので、それぞれの場所に合わせてどのように活動を進めていくかというところが非常に難しいところです。 |

| JRCA: | 国によってかなり差があるということでしょうか |

| 石原: |

例えば、廃棄物については、アメリカではもともと、サーマルリサイクルより埋立てが中心です。国が埋立てを禁止にしているわけでもないですし、アメリカのインフラとして埋立廃棄物をきちんと管理するということが、環境に影響を与えないということで行っています。弊社としては、埋立廃棄物を減らしたいという思いもありますので、自社でやれるところはもちろんやります。例えば、何でもゴミ箱に入れてしまうのではなく仕分けをするとか、リサイクルに回せるものは回すとか、製品スクラップを減らすとか、ゴミ自体を減らそうといったことも行わなければなりません。 一方、ヨーロッパは非常にリサイクルが進んでいて、日本に近い感覚です。また、顧客からも、例えば、IS014001を取得しない会社は、サプライヤーとしてサプライヤーリストに載せない、あるいは、取得することも強く要求されます。ISO14001やISO45001の認証は、ヨーロッパでは必須になってきていると感じています。 |

| 後編では、サステナビリティのグローバル展開について掘り下げていきます。 |